碳化硅陶瓷膜应用于硅溶胶浓缩

引言

在膜分离行业,材料驱动着膜分离产品的更新迭代及其应用技术的发展。

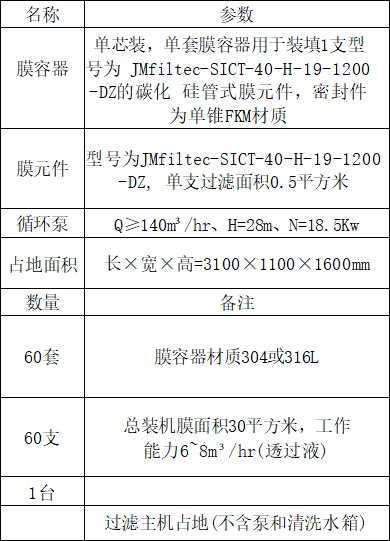

碳化硅是行业内公认的新一代陶瓷膜分离材料,具有高通量、耐腐蚀、易清洗、长寿命以及优秀的油水分离等显著的性能优势。

碳化硅陶瓷膜的优势:

高通量、耐腐蚀、易清洗、寿命长

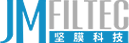

过滤原理

碳化硅陶瓷膜超滤器是采用正压驱动,跨膜压差在0.2—0.6bar的可选范围内完成固液分离的过程。

碳化硅超滤器具有以下优点:

1、理想的过滤精度,适用于不同粒径的硅溶胶产品的浓缩,830、1430或更大粒径的产品;

2、处理规模可大可小,可以连续也可间歇进行,膜组件可单独使用也可联合使用,工艺简单,操作简便,易于自动化控制。

3、稳定持久的过滤性能与可靠的使用寿命,3年质保,5年以上的使用寿命。

碳化硅陶瓷膜在硅溶胶的应用

作为一种重要的无机高分子材料,硅溶胶已广泛应用于化工、精密铸造、纺织、造纸、涂料、食品、电子、选矿等领域。

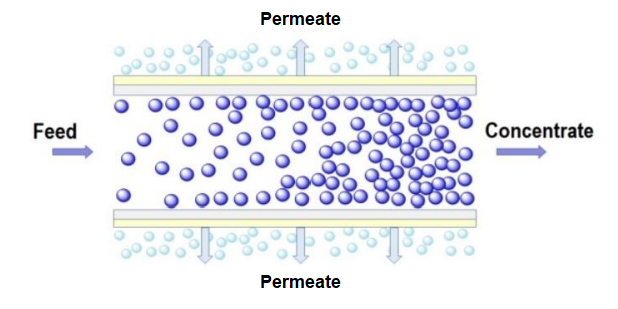

目前国内生产硅溶胶的工艺路线,基本上是采用硅酸钠经离子交换与稳定过程后,浓度一般在2~5%之间的稀硅溶胶,此溶液需要浓缩到30%以上,胶液浓缩倍数较大,大部分采用超滤浓缩。坚膜科技根据硅溶胶不同生产企业的工况需求开发了两款碳化硅管式膜超滤器。

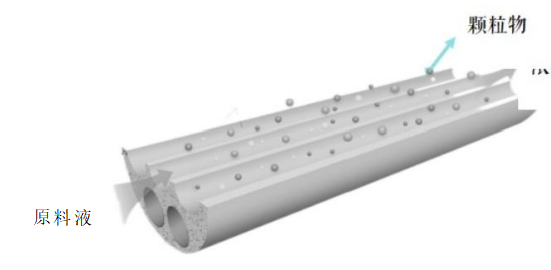

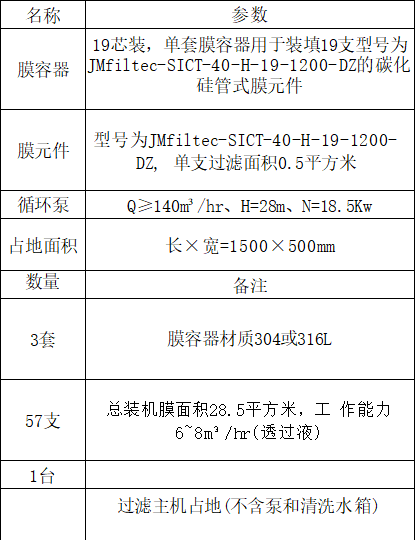

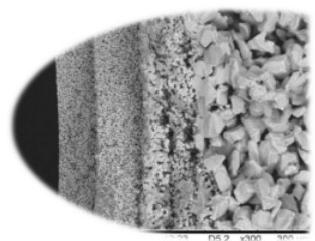

多芯串联第一代碳化硅管式膜超滤器

设备主要配置

第一代碳化硅超滤器的特点:

1、单台碳化硅超滤器的工作能力是传统的PVDF有机管式膜超滤 器的1.5~2倍 ;

2、占地面积是传统的PVDF有机管式膜超滤器四分之一 ;

3、碳化硅超滤器几乎没有膜元件的更换成本;

4、工作工程无需考虑降温,能适应60℃~120℃的工作环境 。

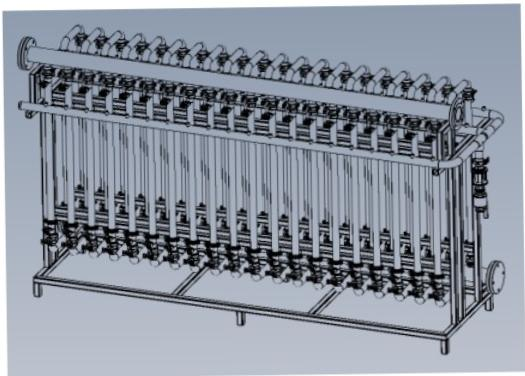

单芯并联第一代碳化硅管式膜超滤

设备主要配置

第二代碳化硅超滤器的特点:

1、单台碳化硅超滤器的工作能力是传统的PVDF 有机管式膜超滤器的1.5~2倍;

2、占地面积是传统的PVDF 有机管式膜超滤器三分之二;

3、碳化硅超滤器几乎没有膜元件的更换成本;

4、对比第一代碳化硅超滤器,单支膜元件发生破损后易更换;第一代碳化硅超滤器需要拆卸19芯的膜容器进行破损膜元件的排查作业,过程比较繁琐。

5、工作工程无需考虑降温,能适应60℃~120℃的工作环境。

导致膜污染的原因

料液低流速运行

一般超滤膜面流速易控制在2.5-3 M/S, 如果流量低,流速慢,超滤膜面会附着凝胶层,透过速度会快速降低。

超滤停机时置换不完全

停机时需要把膜组件内硅溶胶顶出,并进行保护或化学性清洗。如不及时完全置换,硅溶胶会沉积在膜面上,形成一层胶膜,影响透过速度。

料液自身带来的影响

反应不彻底,胶体稳定性差,也容易导致超滤膜的污染。

膜污染对策

清洗的必要性:

超滤膜在运行一个阶段后,经常出现膜的堵塞和浓差极化现象。膜的堵塞是某些组分在膜表面和 网孔内沉积而导致膜的孔隙孔径大小发生变化;浓差极化现象是指截留组分在膜表面形成与过滤方向 相反的浓度梯度。这两种现象在硅溶胶浓缩过程中是同时存在的,并致使膜的过滤能力显著下降。为保证膜具有较高的渗透性(即单位表面的膜积传递溶剂的容量)和明显的截留率(即膜具有截留分子质量定值以上溶质的能力),超滤系统作业一个周期(一般是浓缩一罐物料)后用透过水进行一次保护性清洗,运行一定时间后或进口流量低于参数范围时,就必须及时进行化学清洗。

清洗的作用:

清除沉积在膜网孔内、影响膜渗透率的组分;清除膜网孔内低分子量盐类物质;未能形成足够粒 径的硅溶胶;清除沉积在超滤膜管内的产品颗粒物;进行管道消毒,控制细菌生长繁殖;清洁管路阀门、泵和其它部位。

清洗的方法:

每浓缩一个批次(一罐料液)用透过水保护性清洗15分钟;连续生产运行50小时,化学清洗一次(一般用5%的 NaOH 水溶液为清洗剂),断续生产则需每天清洗一次。清洗剂可反复使用多次。

预防措施减轻膜污染

1.注意循环泵流量,压力符合超滤器的需要;

2.膜长时间不用时注意防腐和水密封;

3.建立超滤器运行档案;

4.配备精密过滤系统,经常性清理过滤袋;

5.保证通过超滤器的硅溶胶有正常的压降及膜;

6.面流速;

7.关停机一段时间时要及时清洗、水封,保证膜面湿润。